- 品質保証

- QUALITY ASSURANCE

精度へのこだわり

- 高精度の測定を支える高度な製品技術をご紹介します。

- 当社、歯車測定機の摺動面やスピンドルには当社のコア技術であるきさげ加工や

研削・研磨加工を施した高精度部品が数多く使われています。

-

- 職人の技

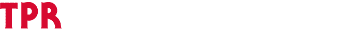

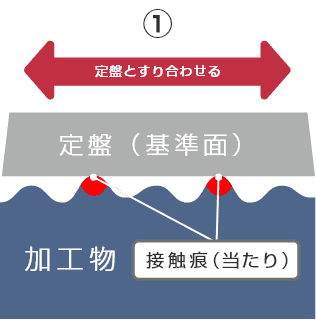

- きさげ加工

先端がノミのように平らになった工具で、出っ張りを手作業で削り取ることで、機械加工ではできない超高精度な平面を仕上げる加工です。きさげ加工でできた微少なくぼみは、金属平面の抵抗を低減するための潤滑油「油だまり」となり、スムーズな摺動を可能にし、機械寿命を延ばします。

弊社測定機の摺動面にきさげ加工を採用することで、高精度な真直度・平面度と組立時の直角度を実現しています。

-

- 精度の追究

- 研削・研磨加工

円筒研削盤、内面研削盤、平面研削盤、ネジ研削盤を使用した研削加工に加えてラッピング加工(研磨加工)技術を駆使することで、高精度部品に求められるミクロンオーダ、サブミクロンオーダの加工を実現しています。

テストバーの加工にはサブミクロンの円筒度が要求され、加工者の高い技能を要します。

ナガセインテグレックス社製の超精密門型平面研削盤を導入。常に加工技術や設備のブラッシュアップを図っています。

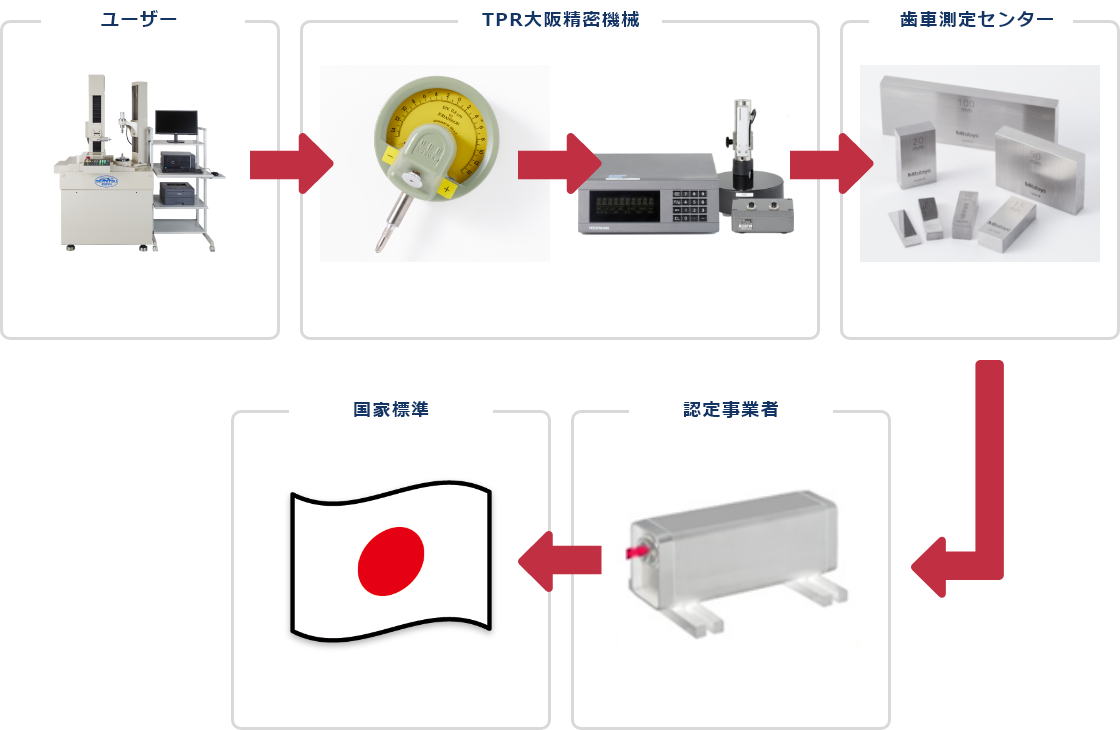

校正事業者の取り組み

- 「TPR大阪精密機械株式会社歯車測定センター(Gear Measuring Center : GMC)」は、

「ブロックゲージ」「歯車」「歯車測定機」において、計量法に基づく校正事業者登録制度(JCSS)における国際MRA対応認定校正事業者として、独立行政法人製品評価技術基盤機構より認定されています。

校正サービスとして、マスター校正、歯車測定機の現地校正を行っています。

-

- マスター校正

-

- マスターギヤのJCSS校正と

OSK(弊社)校正の違い

- マスターギヤのJCSS校正と

-

- 校正周期の決め方

校正事業者(弊社含む)は勝手に校正周期を決めてはいけない

使用者の品質マニュアルに基づき校正周期は

使用者であるお客様ご自身で決定する事となる

サービス・サポート体制

- 当社製品に関して、定期的な点検・修理・改修など、迅速に対応できるサポート体制を構築しています。

年代の古い機械でも、できる限りのメンテナンスに対応しております。

また、新たに測定機のオペレーターになる方にも、測定操作など、取り扱い説明を実施することも可能です。

海外のお客様については、一部地域ではありますが現地協力会社と提携し、

当社教育を受けたサービス員によるサポート体制を構築しています。

- 高いメンテナンス性

- 各付属品やインターフェース、周辺機器はユニットごとに交換できるよう設計してあり、

万一何かのトラブルが発生した場合にも最小限の交換や修理で速やかに測定を再開できます。

-

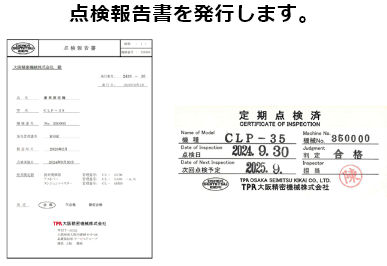

- 測定機における定期点検・現地校正の違い

/ 定期点検 /

弊社点検項目に従い、校正された計測機器で点検を実施して合否判定をします。

また、使用計測器の校正証明書・トレーサビリティ体系図の発行が可能です。

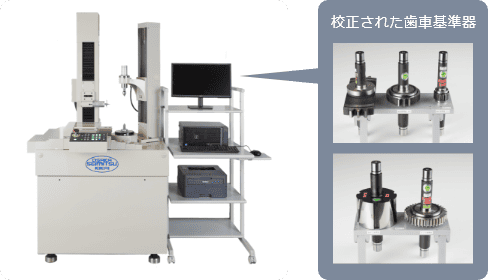

/ 現地校正 /

お客様の使用環境下で校正された歯車基準器を測定して、校正証明書を発行します。

測定結果から校正証明書を発行します。

歯車測定機の歯形・歯すじ・ピッチの測定誤差とその測定不確かさが校正結果として記載されます。

製品の信頼性向上の要求やIATF16949等の諸規格への対応もあり、現地校正のご依頼は年々増加しています。

-

- 点検周期の決め方

使用者の品質マニュアルに基づき点検周期は使用者であるお客様ご自身で決定する事となります。

点検周期の考え方の例

11年周期での定期点検

-

・使用頻度が高い

・使用環境が悪い

・測定機が古くなってきた

など

23年周期での定期点検

-

・社内で定期的に点検を行っており、

管理体制が整っている

・使用頻度が低い

など